前言

本标准按照GB/T1.1—2009给出的规则起草。

本标准由中国建筑材料联合会提出。

本标准由全国石材标准化技术委员会(SAC/TC460)归口。

本标准负责起草单位:中材人工晶体研究院(国家石材质量监督检验中心)、北京中材人工晶体研究院有限公司、福建省标准化研究院。

本标准参加起草单位:福建省南安市新东源石业有限公司、福建泉州新万龙石材有限公司、福建南安市联峰美石材有限公司、施朗格(漳州)建材科技有限公司、厦门金达威石业有限公司、厦门市协顺发大理石有限公司、福建省南安市豪立石业有限公司、环球石材(东莞)有限公司、福建省南安市万灵石艺有限公司、厦门萨格石业有限公司、福建溪石股份有限公司、湖南柯威化工科技有限公司、泉州德菜品石材化工有限公司、邦定伟业(北京)国际石材有限公司。

本标准主要起草人:魏艳、周俊兴、赵红、杨加强、刘钢、朱新胜、吴世璜、李成郎、汤金发、刘天成、蔡煌玺、廖建伟、李泽生、梁新梓、王伯瑶、柳雄策、蔡英伟、陆洪、刘旭臻、白利江。

1、范围

本标准规定了超薄石材复合板(以下简称复合板)的定义、产品分类、技术要求、试验方法、检验规则、标志、包装、运输与贮存等。

本标准适用于建筑装饰用超薄石材复合板。

2、规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T9966.6—2001天然饰面石材试验方法第6部分:耐酸性试验方法

GB/T13890天然石材术语

GB/T13891建筑饰面材料镜向光泽度测定方向

GB/T18254高碳铬轴承钢

GB/T18601天然花岗石建筑板材

GB/T19766-2005天然大理石建筑板材

GB/T23452天然砂岩建筑板材

GB/T23453天然石灰石建筑板材

GB24264饰面石材用胶粘剂

3、术语和定义

GB/T13890界定的以及下列术语和定义适合于本文件。

3.1超薄石材复合板 compound slab of extremely thin stone

面材厚度小于8mm的石材复合板。

3.2面材 facing material

复合板装饰面材料,指各种天然石材。

3.3基材base material

复合板底面材料,一般分为硬质基材和柔质基材。

3.4硬质基材hard base material

硬质复合板底面材料。常见的有瓷砖、石材、玻璃等。

3.5柔质基材 soft base material

柔质复合板底面材料。常见的有铝蜂窝、铝塑板、保温材料等。

3.6面密度 surface mass density

单位面积材料的质量。

4、分类、规格、命名和标记

4.1.1按基材类型分类

石材-硬质基材复合板分为以下三类:

a)石材-瓷砖复合板(代号为SCZ);

b)石材-石材复合板(代号为S-SC);

c)石材-玻璃复合板(代号为S-BL)O

石材-柔质基材复合板分为以下三类:

a)石材-铝蜂窝复合板(代号为S-LF);

b)石材-铝塑板复合板(代号为S-LS);

c)石材-保温材料复合板(代号为S-BW)。

4.1.2按形状分类

a)普型板(代号为PX);

b)圆弧板(代号为HM);

c)异型板(代号为YX)。

4.1.3按面材表面加工程度分类

a)镜面板(代号为JM):面材为镜面面板的复合板;

b)细面板(代号为XM):面材为细面板的复合板;

c)粗面板(代号为CM):面材为粗面板的复合板。

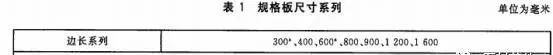

4.1.4常用规格

规格板的尺寸系列见表1,圆弧板、异型板和特殊要求的普型板规格尺寸由供需双方协商确定。

4.2命名与标记

4.2.1命名顺序

面材名称、基材名称、复合板类别。

4.2.2标记顺序

命名、复合板代号、规格尺寸-面材厚度、标准号。

4.2.3标记示例

示例1:

用西班牙米黄大理石和瓷砖复合而成长度800mm、宽度800mm、厚度15mm、面材厚度4mm、普型、镜面复合板示例如下:

命名:西班牙米黄大理石-瓷砖复合板;

标记:西班牙米黄大理石-瓷砖复合板S-CZPXJM800X800X15-4GB/T29059。

示例2:

用浅啡网大理石与铝蜂窝复合而成长度2400mm、宽度1200mm、厚度25mm、面材厚度5mm、普型、粗面复合板示例如下:

命名:浅啡网大理石-铝蜂窝复合板;

标记:浅啡网大理石-铝蜂窝复合板S-LFPXCM2400X1200X25-5GB/T29059。

5、一般要求

5.1复合板面材应按照用途进行表面化学处理并在出厂时予以注明。

5.2复合板基材应符合相应产品标准的规定。

5.3复合板胶黏剂应符合GB24264的规定。

6、要求

6.1加工质量

6.1.1规格尺寸要求

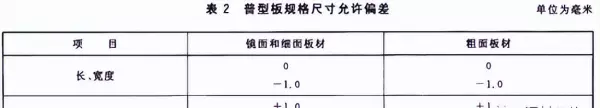

6.1.1.1普型板规格尺寸允许偏差应符合表2规定。

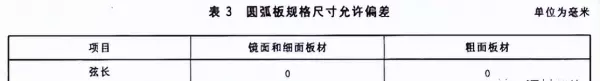

6.1.1.2圆弧板壁厚最小值应不小于20mm,规格尺寸允许偏差应符合表3规定。

6.1.1.3异型板规格尺寸允许偏差由供需双方协商确定。

6.1.1.4墙面用复合板面材厚度应不小于1.5mm且不大于5.0mm,允许偏差为+0.5mm〜-0.5mm;地面用复合板面材厚度应不小于3.0mm,允许偏差为+1.0mm~0mm。特殊用途复合板面材最小厚度允许偏差由供需双方协商确定。

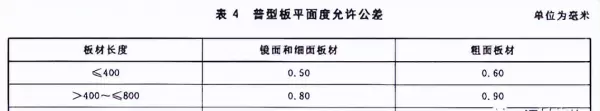

6.1.2平面度允许公差

6.1.2.1普型板平面度允许公差应符合表4规定。

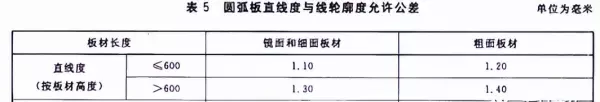

6.1.2.2圆弧板直线度与线轮廓度允许公差应符合表5规定。

6.1.2.3 异型板面度允许公差由供需双方协商确定

6.1.3 角度允许公差

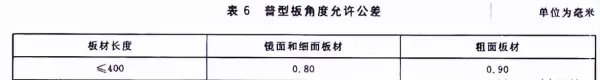

6.1.3.1 普型板角度允许公差应符合表6规定

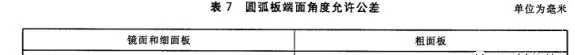

6.1.3.2圆弧板端面角度允许公差应符合表7的规定。

6.1.3.3普型板拼缝板材正面与侧面的夹角不得大于90%

6.1.3.4圆弧板侧面角应不小于90°。

6.1.3.5异型板各角度允许公差由供需双方协商确定。

6.2外观质量

6.2.1面材外观质量应按照石材的种类分别符合GB/T18601,GB/T19766—2005、GB/T23452、GB/T23453中外观质量的规定。

6.2.2基材外观应保持干净整洁,无明显的缺棱、掉角等缺陷。

6.3镜面板镜向光泽度

6.3.1面材为天然花岗石的复合板镜向光泽度应不低于80光泽单位。

6.3.2面材为天然大理石的复合板镜向光泽度应不低于70光泽单位。

6.3.3面材为其他种类的石材或面材有特殊要求的复合板,镜向光泽度由供需双方协商确定。

6.4面密度

需要时企业应明示产品的面密度值。

6.5稳定性

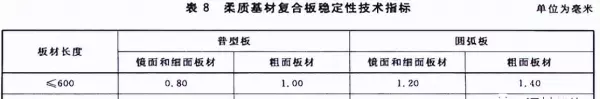

柔质基材复合板稳定性技术指标应符合表8的规定。

6.6物理性能

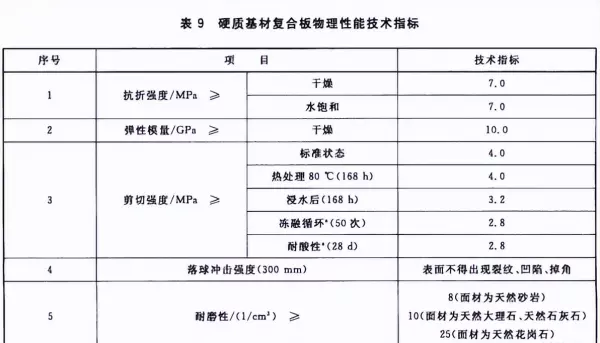

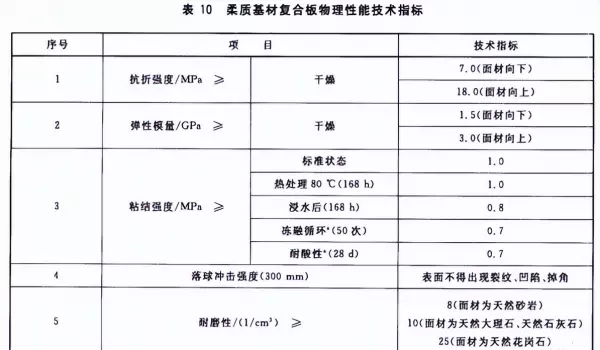

6.6.1硬质基材复合板物理性能技术指标应符合表9的规定。

6.6.2柔质基材复合板物理性能技术指标应符合表10的规定。

7、试验方法

7.1加工质量

7.1.1规格尺寸

7.1.1.1普型板的长度、宽度、总厚度测试方法按GB/T18601的规定进行。

7.1.1.2圆弧板的弦长、高度、壁厚测试方法按GB/T18601的规定进行。

7.1.1.3面材厚度测量按如下方法进行:

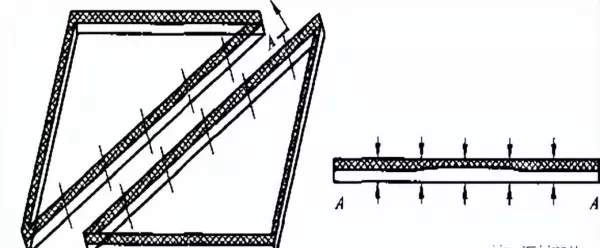

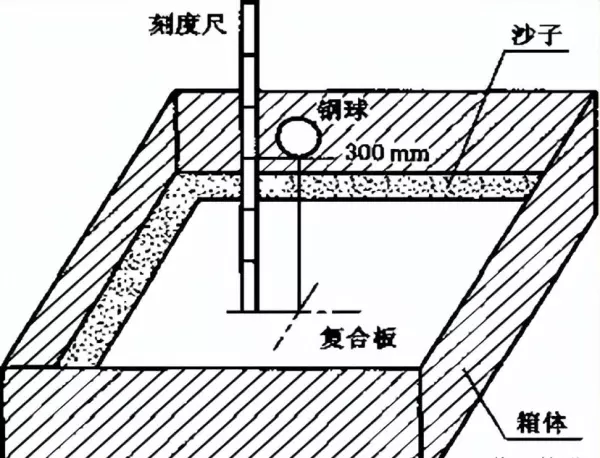

取长、宽尺寸不小于300mmX300mm的试样三块,如图1所示将每块试样沿对角线方向切开,用游标卡尺或满足精度要求的量具测量每条对角线上面材的最小厚度,用全部测量结果中的最小值表示面材厚度,测量结果精确到0.1mm。

图1面材厚度测量示意图

7.1.2平面度

7.1.2.1将干燥的试样面材向上置于水平试验台上,放置半小时后用平面度公差为0.1mm的1000mm钢平尺置于距板边10mm处的四条边及两条对角线上,用塞尺测量尺面与版面的间隙。当被检面边长或对角线长度大于1000mm时,用钢平尺沿边长和对角线分段检测,重叠位置不小于平尺长度的三分之一。用全部测量结果中的最大间隙值表示试样的平面度公差,测量结果精确到0.05mm。

7.1.2.2直线度与线轮廓度公差测试方法按GB/T18601的规定进行。

7.1.3角度

复合板的角度测试方法按照GB/T18601的规定进行。

7.2外观质量

7.2.1面材的外观质量测试方法按照GB/T18601或GB/T19766—2005的规定进行。

7.2.2基材的外观质量采用近距离的观察法。

7.3镜向光泽度

采用60°入射角、光孔直径不小于18mm的光泽度仪,按GB/T13891的规定试验。

7.4面密度

试样规格:100mmX100mmX厚度,尺寸偏差±0.5mm,五块试样为一组。

试验步骤:将试样置于60°C±2°(:的干燥箱内干燥48h至恒重,放入干燥器中冷却至室温,称其质量(M),精确至0.01go然后用游标卡尺或满足精度要求的量具测量每块试样中线上的长度(a)、宽度。),精确至0.02mm。

结果计算:面密度按式(1)进行计算,结果保留3位有效数字。

式中:

向——面密度,单位为千克每平方米(kg/m2);

M——试样质量,单位为克(g);

a—试样长度,单位为毫米(mm);

b—试样宽度,单位为毫米(mm)。

以5块试样的平均值报告结果。

7.5稳定性

取3块任意规格产品在一20°C±2°C恒温下3h,再立即放入80P±2°C恒温下3h为一个循环,50次循环后取出按7.1.2进行试验,用全部测量结果的最大间隙表示产品的稳定性。

7.6物理性能

7.6.1抗折强度和弹性模量

按附录A进行。

7.6.2剪切强度

按附录B进行。

7.6.3落球冲击强度

将300mmX300mm试样面材向上平稳置于试验装置中(如图2),使用材料符合GB/T18254要求直径为50mm±lmm,质量为1kg±0.1kg的钢球,钢球球体光滑、无缺口、凹坑或其他表面缺陷。

钢球距试样300mm处自由落体在试样中心点©50mm范围内,记录试样破坏情况。观察试样,如未破坏则以每次100mm间隔递增继续进行自由落体运动,直至试样破坏,记录破坏前一次落球高度。

三块试样为一组,取一组中平均值报告结果。

图2落球冲击强度检测示意图

7.6.4耐磨性

按GB/T19766-2005附录A的规定进行,其中测试试样密度时应取下基材,单独测试石材面材的体积密度。

7.6.5粘结强度

按附录C进行。

8、检验规则

8.1出厂检验

8.1.1检验项目

普型板为加工质量(长度、宽度、总厚度、平面度、角度,不含面材厚度)、外观质量、镜向光泽度。圆弧板为加工质量(弦长、高度、壁厚、直线度与线轮廓度、角度,不含面材厚度)、外观质量、镜向光泽度。

8.1.2组批

同一品种、类别的复合板为一批。

8.1.3抽样

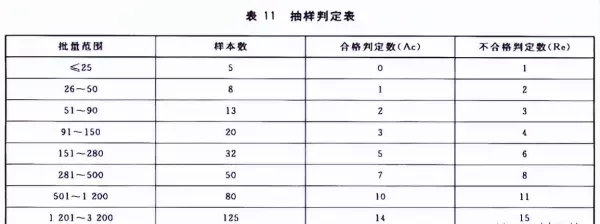

按表11随机抽取样本。

8.1.4判定

单块复合板的所有检验结果均符合技术要求中相应指标时,则判定该块复合板符合标准要求,否则判为不合格。

根据样本检验结果,若样本中发现的不合格数小于或等于合格判定数(Ac),则判定该批以上项目符合标准要求;若样本中发现的不合格品数大于或等于不合格判定数(Re),则判定该批产品不合格。

8.2型式检验

8.2.1检验项目

第6章要求中的全部项目(面密度除外)o

8.2.2检验条件

有下列情况之一时,进行型式检验:

a)新建厂投产;

b)生产工艺有重大改变;

c)所用胶黏剂更换时;

d)正常生产时,每一年进行一次;

e)国家质量监督机构提出进行型式检验要求。

8.2.3组批

同出厂检验。批量及提出和识别批的方式由检验方和生产方协商确定。

8.2.4抽样

加工质量(不含面材厚度)、外观质量、镜向光泽度的抽样同出厂检验。

面材厚度、稳定性、抗折强度、弹性模量、剪切强度或粘结强度、落球冲击强度、耐磨性用试样从同批中抽取制备双倍样品。

8.2.5判定

加工质量(不含面材厚度)、外观质量、镜向光泽度的判定同出厂检验。

面材厚度、稳定性、抗折强度、弹性模量、剪切强度或粘结强度、耐磨性的试验结果中,均符合第6章相应要求时,则判定该批复合板该项目合格;有两项及以上不符合第6章相应要求时,则判定该批复合板为不合格;有一项不符合第6章相应要求时,利用备样对该项目进行复检,复检结果合格时,则判定该批复合板以上项目合格;否则判定该批复合板为不合格。

9、标志、包装、运输储存

9.1标志

9.1.1复合板外包装应注明:企业名称、商标、标记;须有“向上”和小心轻放的标志。

9.1.2对安装顺序有要求的复合板,应在每块石材上标明安装序号。

9.2包装

9.2.1按复合板品种、分类等分别包装,并附产品合格证(包括产品名称、规格、类别、批号、检验员、出厂日期);复合板间应加垫。

9.2.2包装应满足在正常条件下安全装卸、运输的要求。

9.3运输

复合板运输过程中应防碰撞、滚摔。

9.4贮存

9.4.1复合板室外贮存应加遮盖。

9.4.2按复合板品种、分类、规格或工程安装部位分别码放。

10、附录A

(规范性附录)

复合板抗折强度及弹性模量试验方法

A.1范围

本附录规定了复合板抗折强度及弹性模量的试验方法。

A.2设备及量具

A.2.1万能材料试验机:测量误差不大于1%,能精确绘制力与位移曲线图,试样破坏载荷应在设备示值的20%〜90%范围内。

A.2.2加荷辗轴压头曲率半径为10mm,下支架支点曲率半径为15mm。

A.2.3游标卡尺:精度0.02mmo

A.2.4鼓风干燥箱:温度可控制在60°C士2°C。

A.3试样

A.3.1试样尺寸:长度200mm+1mm,宽度100mm±0,5mm,厚度为实际厚度,每组5块。

A.3.2试样两受力面应平整且平行,不得有裂纹、缺棱和缺角。

A.4试验步骤

A.4.1干燥抗折强度和弹性模量

A.4.1.1将试样置于干燥箱中,在60°C+2°C下干燥48h,放入干燥器中冷却至室温。

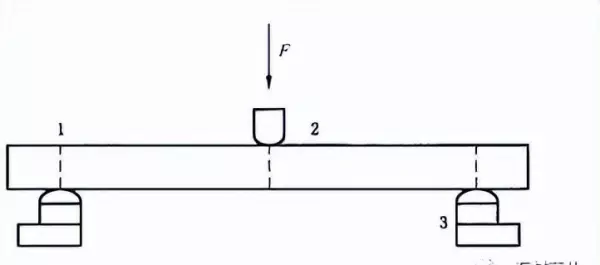

A.4.1.2标出两支点与受力点的标记(见图A.1),跨距150mm,负荷点在中心线上,测量试样断裂处的宽度和厚度的尺寸,精确到0.1mm。

A.4.1.3试验时加荷辗轴线必须与试件长轴中心线垂直。将试样的装饰面向下放在下支架支点的曲率半径上,以0.5mm/min速率进行加压至试样破坏,记录试样破坏载荷值(F),精确到10N。装置如图A.1所示:

图A.1抗折强度弹性模量检测示意图

1--试样;

2--加载压头;

3--支架。

A.4.2水饱和抗折强度

A.4.2.1将试样放在20°C±2°C的清水中浸泡48h后取出,用拧干的湿毛巾擦去试样表面水分。

A.4.2.2按A.4.1.2、A.4.1.3进行试验。

A.5结果计算

A.5.1抗折强度

抗折强度按式(A.1)计算:

式中:

W——抗折强度,单位为兆帕(MPa);

F——破坏载荷,单位为牛(N);

L——支点间距离,单位为毫米(mm);

b——试样宽度,单位为毫米(mm);

h——试样厚度,单位为毫米(mm)。

以每组试样抗折强度的算术平均值作为该组试样的抗折强度,数值修约到0.1MPa。

A.5.2 弹性模量

A.5.2.1 在力与位移曲线图的直线段上截取相应的力与位移的增量

A.5.2.2 按式(A.2)计算弹性模量:

式中:

E——弹性模量,单位为吉帕(GPa);

L——支点间距离,单位为毫米(mm);

b——试样宽度,单位为毫米(mm);

h——试样厚度,单位为毫米(mm);

以每组试样弹性模量的算术平均值作为该组试样的弹性模量,数值修约到0.1GPa。

11、附录B

(规范性附录)

复合板复合面剪切强度试验方法

B.1范围

本附录规定了复合板复合面剪切强度的试验方法。

B.2设备、量具及材料

B.2.1万能材料试验机:测量误差不大于1%,试样破坏载荷应在设备示值的20%〜90%内。

B.2.2游标卡尺:精度0.02mmo

B.2.3鼓风干燥箱:温度可控制在80°C±2°C。

B.2.4低温箱:温度可控制在一20°C±2°C。

B.2.5胶黏剂:符合GB24264的规定。

B.2.6耐酸性反应装置:容积为0.02n?深度250mm的具有磨口盖的玻璃方缸;距上口和底20mm〜30mm处各有一气口,内装试样架。

B.3试样

B.3.1试样尺寸:长度50mm±0.5mm,宽度50mm±0.1mm;厚度为实际厚度。

B.3.2试样不得有裂纹、缺棱和缺角。

B.3.3每种试验条件下的试件取相同尺寸样品两块为一对,面材相对用胶黏剂粘接,制成试件,固化时间达到标祢值,每组5件。

B.3.4每个试件的两个受力面应平行、光滑且平面度公差不大于0.05mm。

B.4试验步骤

B.4.1标准状态剪切强度

B.4.1.1将试件在温度60°C±2°C条件下烘24h取出在干燥器中冷却至室温后进行试验。

B.4.1.2用游标卡尺分别测量试件的中心线的高度(Z)、宽度以),测量值精确到0.1mm。

B.4.1.3将试件置于剪切模具中,保证模具、试件与试验机同心,调整试件中心线与加荷辐轴线的力线一致(如图B.1)。以5.0mm/min速率对试件施加载荷至试件破坏,记录试件破坏载荷值(F),精确到10N。

B.4.2浸水后剪切强度

B.4.2.1将试件置于20°C±2笆的清水中浸泡168h后取出,用拧干的湿毛巾擦去试件表面水分。B.4.2.2按B.4.1.2、B.4.1.3进行试验。

B.4.3热处理后剪切强度

B.4.3.1将试件放在80°C+2°C的鼓风干燥箱中干燥168h后取出,放入干燥器中冷却至室温。B.4.3.2按B.4.1.2、B.4.1.3进行试验。

B.4.4冻融循环后剪切强度

B.4.4.1用清水洗净试件,将其置于20°C±2°C的清水中浸泡48h,取出后立即放入密闭的试验箱内,一20°C±2°C冷冻4h,然后在20°C±2°C融化2h,确保冻融过程中试件中的水分不流失。反复冻融50次后用拧干的湿毛巾将试样表面水分擦去。

B.4.4.2按B.4.1.2、B.4.1.3进行试验。

B.4.5耐酸性后剪切强度

B.4.5.1将试件在温度60°C±2笔条件下烘24h取出,在干燥器中冷却至室温后按GB/T9966.6—2001规定的试验方法进行耐酸性试验。

B.4.5.2按B.4.1.2、B.4.1.3进行试验。

B.5试验结果

B.5.1结果计算

剪切强度按式(B.1)计算:

式中:

J——剪切强度,单位为兆帕(MPa);

F——试件破坏载荷,单位为牛(N);

I——试件高度,单位为毫米(mm);

k——试件宽度,单位为毫米(mm)0

以每组试件剪切强度的算术平均值表示,数值修约到0.1MPa。

面材为石灰石类的复合板如剪切强度试验结果为面材破坏时,可直接报告检测值。

B.5.2数据处理

对异常数据的处理按照粗大误差剔除准则,即Dixon准则取舍;若(XlXi)/Xs—XD20.642,则舍去X2X3VX4X5。

12、附录C

(规范性附录)

柔质基材复合板粘结强度试验方法

C.1范围

本附录规定了柔质基材复合板粘结强度的试验方法。

C.2设备、量具及材料

C.2.1万能材料试验机:测量误差不大于1%,试样破坏载荷应在设备示值的20%〜90%内。

C.2.2模具:材质为45号钢或铭钢材,规格尺寸为102mmX102mmX20mm,允许偏差士0.1mm。

C.2.3胶黏剂:符合GB24264的规定。

C.2.4鼓风干燥箱:温度可控制在80°C士2°C。

C.2.5低温箱:温度可控制在一20°C±2°C。

C.2.6游标卡尺:精度0.02mmo

C.2.7耐酸性反应装置:容积为0.02n?深度250mm的具有磨口盖的玻璃方缸;距上口和底20mm~30mm处各有一气口,内装试样架。

C.3试样

C.3.1试样尺寸:长度100mm士1mm,宽度100mm+1mm,厚度为实际厚度,每组试样5块。

C.3.2每个试样的两个受力面应平行。

C.3.3将模具粘结面与试样上下两面打毛,并清除污渍保持表面干净和干燥,用胶黏剂将模具与试样黏结。

C.3.4胶黏剂应搅拌均匀,随粘随配,涂覆均匀,胶黏剂不应玷污非粘结面。

C.3.5将粘结好的试件在室温状态下固化24h以上。

C.4试验步骤

C.4.1标准状态粘结强度

C.4.1.1试样在温度为60°C±2°C条件下烘24h取出,放入干燥器中冷却至室温。冷却后用游标卡尺测量试样中心线的长、宽尺寸,精确到0.1mm,计算出受力面积S(mm2)o

C.4.1.2按C.3.3、C.3.4、C.3.5进行试件制备。

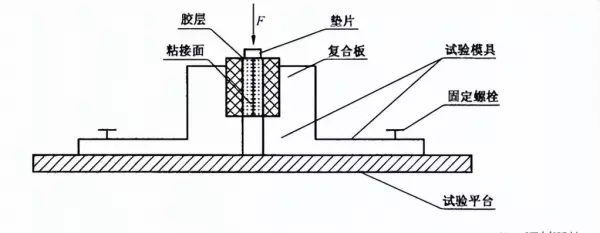

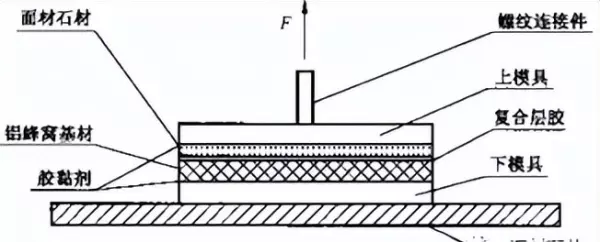

C.4.1.3将试件置于试验平台上,夹紧卡具,同时使拉力杆通过卡具中心点(如图C.1所示)。以

0.5mm/min的速率对试件施加载荷,直至复合层胶黏剂破坏,记录破坏载荷(F)和破坏状态,结果精确到10N。如果为面材或者基材破坏,应记录破坏结果和破坏部位。

图C.1粘结强度试验示意图

C.4.2水饱和状态的粘结强度

C.4.2.1将试样置于20°C+2°C的清水中浸泡168h后取出,用拧干的湿毛巾擦去试样表面水分。待表面水分干燥后,用游标卡尺测量试样中心线的长、宽尺寸,精确到0.1mm,计算出受力面积S(mm2)o

C.4.2.2按C.3.3.C.3.4、C.3.5进行试件制备。

C.4.2.3按C.4.1.3进行试验。

C.4.3热处理状态粘结强度

C.4.3.1将试样放在80°C士2°C的干燥箱中干燥168h后取出,放入干燥器中冷却至室温。冷却后用游标卡尺测量试样中心线的长、宽尺寸,精确到0.1mm,计算出受力面积S(mm2)o

C.4.3.2按C.3.3.C.3.4、C.3.5进行试件制备。

C.4.3.3按C.4.1.3进行试验。

C.4.4冻融循环后粘结强度

C.4.4.1用清水洗净试件,将其置于20°C±2笆的清水中浸泡48h,取出后立即放入密闭的试验箱内,一20°C+2°C冷冻4h,然后20°C+2°C融化2h,确保冻融过程中试件中的水分不流失。反复冻融50次后用拧干的湿毛巾将试样表面水分擦去。待表面水分干燥后,用游标卡尺测量试样中心线的长、宽尺寸,精确到0.1mm,计算出受力面积S(mm2)o

C.4.4.2按C.3.3、C.3.4、C.3.5进行试件制备。

C.4.4.3按C.4.1.3进行试验。

C.4.5耐酸性后粘结强度

C.4.5.1将试件在温度60°C+2°C条件下烘24h取出,在干燥器中冷却至室温后按GB/T9966.6规定的试验方法进行耐酸性试验。

C.4.5.2按C.3.3、C.3.4、C.3.5进行试件制备。

C.4.5.3按C.4.1.3进行试验。

C.5试验结果

C.5.1结果计算

粘结强度按式(C.1)计算:

式中:

N——粘结强度,单位为兆帕(MPa);

F—试样破坏载荷,单位为牛(N);

S—受力面积,单位为平方毫米(mm。)。

以每组试样粘结强度的算术平均值表示,数值修约到0.1MPa。

C.5.2数据处理

对异常数据的处理按照粗大误差剔除准则,即Dixon准则取舍;若(瓦一Xi)/Xs—XQ20.642,则舍去X若Xs—XQ/Xs—XQ20.642,则舍去及。其中Xi、Xz、X3、K、Xs为测试值(MPa),且X1X2X3VX4X5。