导读

文章全面研究了铸造和挤压TiCp/7050复合材料中的界面析出和腐蚀行为。时效析出物倾向于在α-Al/TiC界面处偏析,界面析出物的优先溶解加剧了材料的局部腐蚀敏感性。此外,TiC的分布形态影响复合材料的耐腐蚀性,弥散分布TiC的复合材料具有更好的耐腐蚀性能。该工作揭示了复合材料中界面沉淀与腐蚀机制之间的关系,有助于设计和制造具有高力学性能和腐蚀性能的7xxx复合材料。

7xxx铝合金由于其优异的力学性能,已广泛用作航空航天、运输和军事领域的结构材料,这主要归因于时效处理后形成的α-Al基体上的高密度沉淀。此外,7xxx铝合金的腐蚀性能还受到沉淀特性的深刻影响。

将具有高模量的陶瓷增强材料引入7xxx铝合金中,通过结合时效析出的硬化效应和增强颗粒,可以进一步提高其硬度和强度。铝基复合材料的时效析出动力学相当复杂,需要根据增强体和合金的类型、制备方法、热力学史和热处理过程进行分析。由时效析出动力学确定的铝基复合材料的析出特性显著影响其腐蚀行为。然而,对复合材料的腐蚀性能研究远少于力学性能。鉴于其独特的微观结构,复合材料的耐腐蚀性往往存在争议。因此,揭示改善耐腐蚀性的机制对于设计高耐腐蚀性7xxx复合材料至关重要。

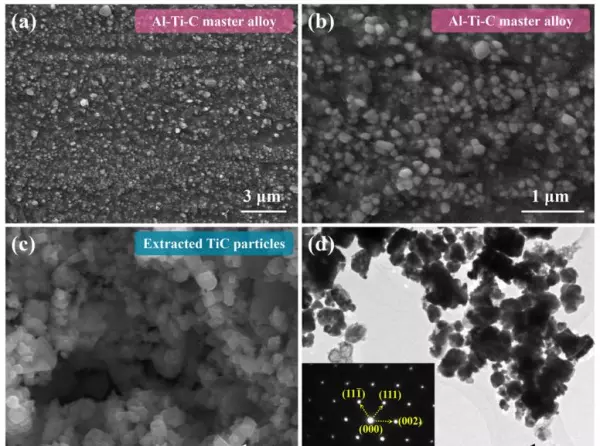

TiC增强材料基于其高模量、硬度和热稳定性,在铝基复合材料中显示出优异的强化效果。此外,TiC也是α-Al的理想成核基底,其良好的润湿性和与α-Al相似的晶格参数,为Al合金的晶粒细化提供了非均匀成核方法。因此,研究者一直致力于TiC/Al复合材料的可控制备和力学性能增强研究。然而,鲜少有TiC对高强度7xxx铝合金中时效析出的影响研究。同时,TiCp/7xxx复合材料的腐蚀性能和相关机制也很少报道。

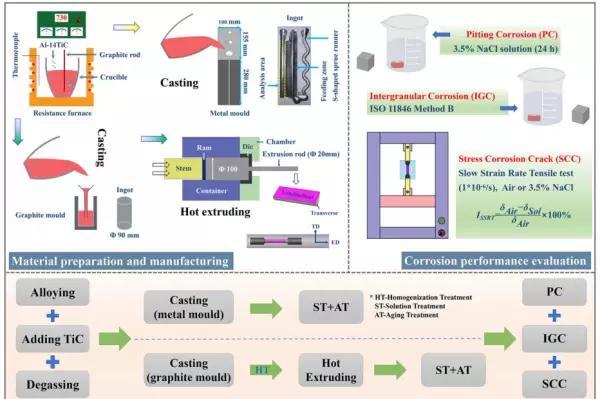

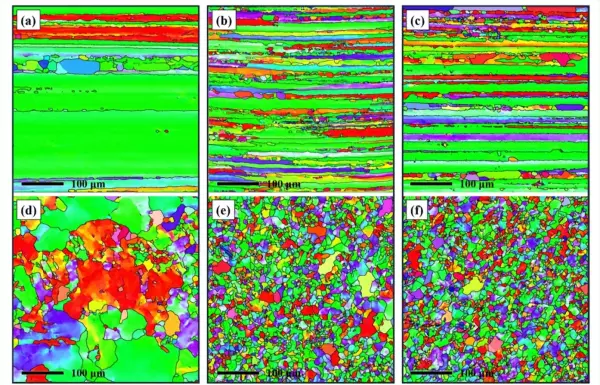

基于此,山东大学刘相法教授的研究团队采用重力铸造和热挤压工艺制备了TiCp/7050复合材料,系统地研究材料的时效析出和腐蚀性能。相关成果以题为“Interface precipitation and corrosion mechanisms in a model Al–Zn–Mg–Cu alloy strengthened by TiC particles”发表于《Corrosion Science》。主要内容包括α-Al/TiC界面和基体中的时效析出行为、 TiC颗粒分布形态与腐蚀敏感性的关系以及复合材料中的腐蚀起始和扩展机制。同时,与T6处理后的铸造和挤压复合材料进行了对比。

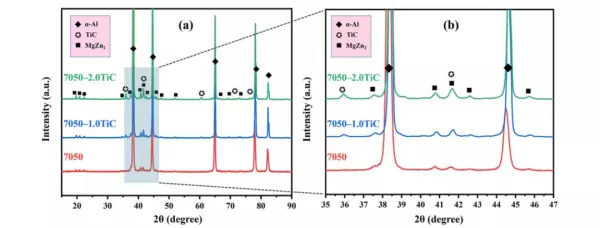

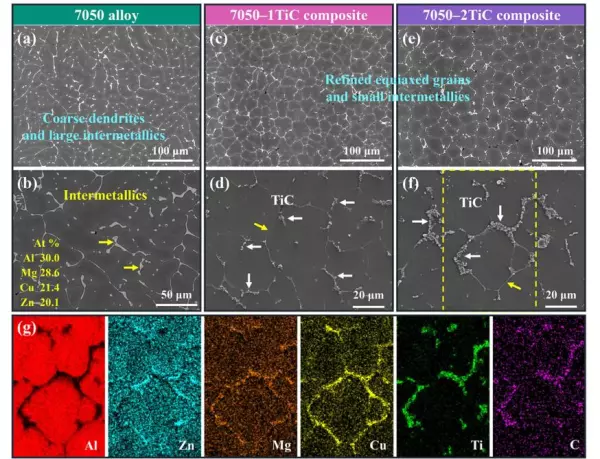

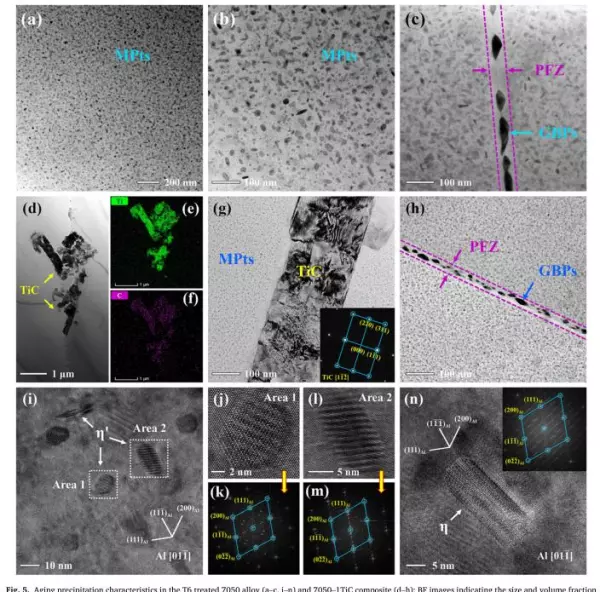

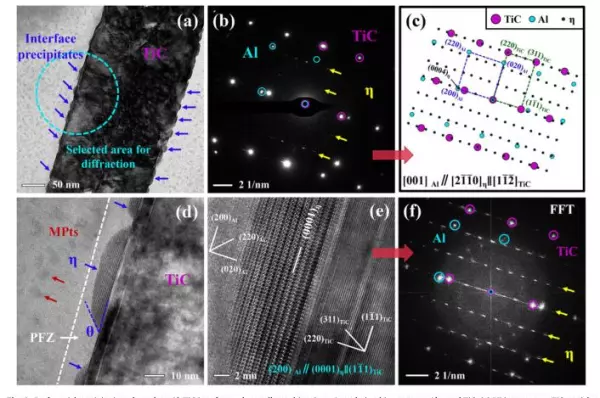

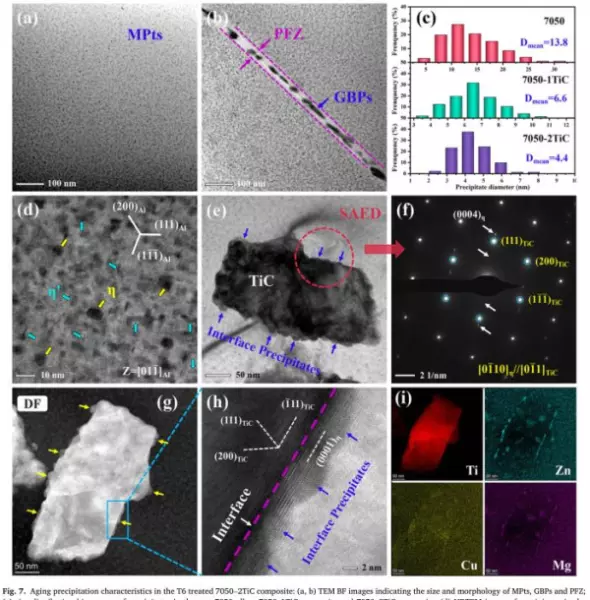

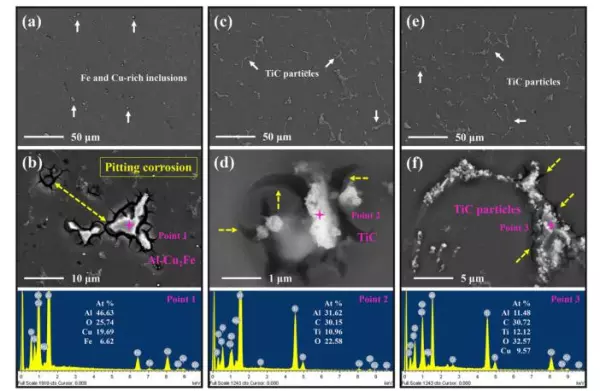

结果显示,T6处理后,在凝固和挤压复合材料的α-Al/TiC界面上观察到大量粗大的时效沉淀。通过TEM测试,该沉淀被确定为平衡相η,且这些平衡相总是沿着{111}TiC的惯性面沉淀。同时,在α-Al/TiC界面附近形成无沉淀区。

从热力学角度来看,TiC不仅可以在凝固过程中形核α-Al,而且还可以在时效过程中形核界面沉淀,这是由于非均匀形核降低了形核能量势垒。此外,错配应变和热弹性应变引起的位错可以在动力学上加速溶质原子和空位的扩散,导致α-Al/TiC界面处优先成核和粗化。与7050合金相比,TiCp/7050复合材料中的沉淀物尺寸较小,原因是界面处溶质原子和空位的大量消耗,导致成核和生长驱动力降低。

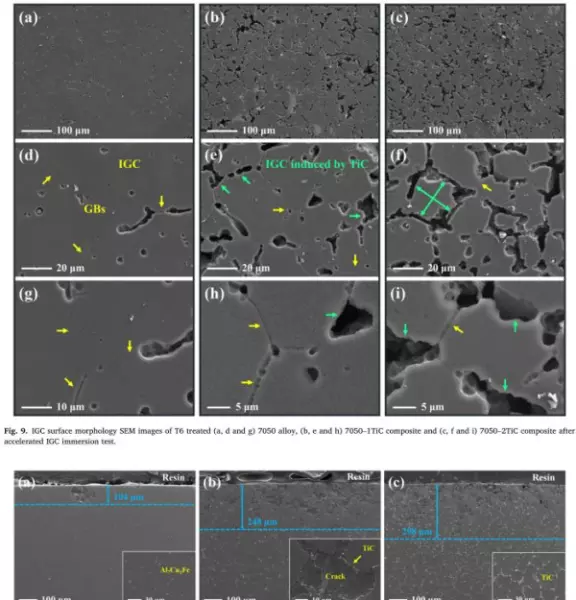

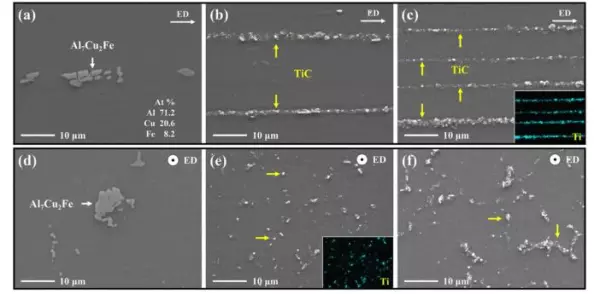

细化晶粒、尺寸减小的时效沉淀以及较小的富Fe和Cu金属间化合物有助于提高材料的耐腐蚀性。随着TiC添加量的增加,晶间腐蚀敏感性加剧。TiC颗粒分布的连续性决定了腐蚀裂纹的萌生和扩展路径。因此,复合材料的整体耐腐蚀性与TiC颗粒的分布形态密切相关。由于腐蚀通道中断,相对分散的TiC颗粒(垂直于挤压方向)具有最好的耐腐蚀性,而具有最佳连续性的颗粒链(平行于挤压方向)具有最严重的晶间腐蚀。因此,TiC颗粒网络具有中等耐腐蚀性。应变率拉伸试验和电导率结果显示,复合材料应力腐蚀裂纹敏感性更高,这与晶间腐蚀加速结果一致。