0引言

自密实混凝土具有较多优点:淤不需要振捣,省工、省时,能有效克服施工现场的各种条件,降低工人劳动强度的同时提高生产效率;于改善混凝土质量,由于自密实混凝土能克服混凝土内部的应力,有效填充构筑物,因此不会出现表面气泡或蜂窝麻面等病害;盂增加了设计的自由度,设计时不需要考虑施工振捣等因素,可以成型形状复杂、薄壁、密集配筋的结构。

自密实混凝土也存在部分缺点,例如,干燥收缩较普通混凝土大,耐久性差等。因此,在自密实混凝土中添加粉煤灰、矿粉等矿物活性材料,同时掺加膨胀剂,能有效解决耐久性及干缩的问题,至此,自密实补偿收缩混凝土应运而生。

配制混凝土,首先要进行配合比设计,具体按照《自密实混凝土应用技术规程》JGJ/T283-2012中的要求进行计算和设计,计算的过程采用绝对体积法。区别于《普通混凝土配合比设计规程》JGJ55-2011的配合比计算步骤,JGJ/T283-2012中配合比设计步骤第一步优先限定了碎石的用量。

试验表明,限定了碎石用量后,外掺料的掺量的改变对混凝土最终的胶凝材料用量、拌和物的和易性及配合比设计的合理性有很大的影响,所以,本文通过改变外掺料的掺量进行不同的配合比设计,最终通过工作性能、经济性、耐久性及强度等指标的比较,选择最优配合比。

1工程概况

新建赣深铁路跨国道G205特大桥结构型式为96m系杆拱桥,基础为钻孔灌注桩基础,单层承台,特殊矩形桥墩。拱桥系梁按整体箱形梁布置,采用单箱三室预应力混凝土箱型截面,梁体全长100m,结构设计为刚性系梁刚性拱。拱肋采用悬链线线型,上下弦管采用自密实补偿收缩混凝土。

为保证混凝土强度及耐久性满足设计要求、工作性能满足施工工艺要求、性价比高,特进行自密实混凝土的配合比设计,以此生产混凝土,用于系杆拱拱肋弦管钢管填充。

2试验过程

2.1配合比设计原理

系杆拱拱肋弦管自密实补偿收缩混凝土的施工工艺为两侧均匀大方量泵送,中间不允许出现泵送长时间中断,需要混凝土具有良好的泵送性能。要求混凝土坍落度大,有良好的和易性。同时由于钢管内钢筋较密集,其内部无法振捣,需要混凝土要拥有“自密实”的能力,具备良好的填充性、间隙通过率高、抗离析性好。

设计要求混凝土的强度等级为C50,为了保证强度,要求水胶比足够小,为了同时满足低水胶比及大坍落度的要求,必须使用高性能减水剂来减少用水量,提高混凝土的整体性能及强度。

用混凝土对弦管进行填充,混凝土与弦管共同承载整体结构的受力,因此混凝土填充的密实性非常重要。普通混凝土硬化成型的过程中产生水化反应,其中多余的自由水会蒸发,这会引起混凝土的收缩及开裂,对混凝土填充的密实性产生不良的影响。为了解决这一问题,混凝土中要掺入一定量的膨胀剂,对混凝土的收缩进行补偿。

随着混凝土技术的发展,多种外掺料被应用于施工中,其中粉煤灰及矿粉是最常见且使用最广泛的外掺料材料。粉煤灰的颗粒圆润,且颗粒较大,能较好的填充水泥水化热产物的间隙,同时作为载体吸附水泥水化热产物,混凝土中加入一定掺量的粉煤灰来替代水泥,能有效降低混凝土的前期水化热、增加混凝土的密实性及后期强度、提高混凝土的泵送性能等诸多优点;矿粉是高炉矿渣经研磨后具有较高活性指数的粉体,经试验表明,矿粉能够提高混凝土的粘聚性、减少坍落度损失、提升混凝土的耐久性。粉煤灰与矿粉双掺,能使两种外掺料的性能互补和增加,既减少了水泥用量,降低了混凝土的成本,又改善了混凝土的耐久性,增加了混凝土的和易性。所以配合比设计过程中,采用粉煤灰和矿粉作为外掺量进行双掺设计。

2.2原材料的生产厂家及规格

1)水泥:由英德海螺水泥有限责任公司生产的P·O42.5水泥,密度为3090kg/m3。

2)粉煤灰:由广州恒运热电厂有限责任公司生产的C50及以上粉煤灰,密度为2400kg/m3。

3)磨细矿渣粉:由日照京华新型建材有限公司生产的S95级磨细矿渣粉,密度为2900kg/m3。

4)细骨料:由观音阁砂厂生产的河砂(中砂),表观密度为2690kg/m3。

5)粗骨料:由凯周碎石场生产的5mm~10mm及10mm~20mm两种规格的碎石,按5mm~10mm:10mm~20mm=30%:70%掺配,组合成5mm~20mm连续级配碎石,表观密度为2700kg/m3。

6)减水剂:由中铁十六局集团物贸有限公司(菏泽)分公司生产的16WM-3型聚羧酸系高性能减水剂(缓凝型),掺量1.0%,密度为1066kg/m3。

7)水:地下水,密度为1000kg/m3。

8)膨胀剂:四川恒泽建材有限公司生产的HZ-16型膨胀剂,密度为2700kg/m3。

2.3配合比设计

根据现场的实际情况,外掺料选择S95级矿粉及I级粉煤灰,同时根据现场材料的各项指标及规范对掺量的要求,对矿粉及粉煤灰掺量均为8%,10%,12%分别进行设计计算及试拌。

2.3.1按照矿粉及粉煤灰均为8%的掺量

配合比设计应确定拌和物中粗骨料体积、砂浆中砂的体积分数、水胶比、胶凝材料用量、外掺料的比例等参数。

1)确定粗骨料体积分数Vg。依照《自密实混凝土应用技术规程》JGJ/T283—2012中表5.2.1填充性为SF1时混凝土中粗骨料体积的选取范围为0.32~0.35,根据经验及试拌结果,选取0.35。

2)确定每立方米粗骨料的质量mg。每立方米混凝土中粗骨料的质量可按下式计算:

mg=Vg×ρg=0.35×2700=945kg(1)

式(1)中:Vg为粗骨料体积分数,ρg为碎石的表观密度,取2700kg/m3。

3)确定砂浆体积分数Vm。砂浆体积分数可按下式计算:

Vm=1-Vg=0.65(2)

式(2)中:Vm为砂浆占整体混凝土的体积分数,Vg为碎石占整体混凝土的体积分数。

4)确定砂浆中砂的体积分数φs。规范中推荐的砂浆中砂的体积分数可取0.42~0.45,根据砂的粗细程度,选取φs为0.43。

5)确定每立方米细骨料的质量ms。每立方米混凝土中砂的体积分数Vs和质量ms可按下列公式进行计算:

Vs=Vm×φs=0.65×0.43=0.28(3)

式(3)中:Vs为每立方米混凝土中砂的体积分数。

ms=Vs×φs=0.28×2690=753kg(4)

式(4)中:籽s为砂的表观密度,取2690kg/m3。

6)确定浆体体积分数Vp。浆体体积分数可按下式计算:

Vp=Vm-Vs=0.65-0.28=0.37(5)

式(5)中:Vp为每立方米混凝土中浆体的体积分数。

7)确定每立方米混凝土中胶凝材料的表观密度ρb。由于本次设计配合比采用水泥、粉煤灰、矿粉、膨胀剂4种胶凝材料,所以根据各自的掺量及表观密度确定,可按式(6)计算:

ρb=1/[β/ρm+(1-β)/ρc]=2703kg/m3(6)

式(6)中:β为自密实混凝土中矿物掺合料占胶凝材料的质量分数,%;ρm为矿物掺合料密度,kg/m3;ρc为水泥密度,kg/m3。

8)确定配制强度。自密实混凝土设计强度为C50,所以取配制强度取标准差为6.0MPa,则采用式(7)确定配制强度:

fcu,0≥fcu,k+1.645δ=50+1.645×6.0=54.9MPa(7)

式(7)中:fcu,0为混凝土立方体配制强度标准值,MPa;fcu,k为混凝土立方体抗压强度标准值(设计强度),MPa;滓为混凝土配制强度取标准差。

9)选定水胶比。水胶比通过式(8)进行计算:

mw/mb=0.42fce(1-β+β×γ)(/fcu,0+1.2)=0.32(8)

式(8)中:mw为每立方米混凝土中用水的质量,kg;mb为每立方米自密实混凝土中胶凝材料用量,kg;fce为水泥强度等级,MPa;β为自密实混凝土中矿物掺合料占胶凝材料的质量分数,%(此处为16%);酌为矿物掺合料的胶凝系数,无量纲(此处取0.4)

根据现场的实际施工水平及拌和站的生产状况,0.32的水胶比可行,所以最终选定水胶比为0.32。

10)确定每立方米自密实混凝土中胶凝材料用量(mb)。可根据自密实混凝土中的浆体体积分数(Vp)、胶凝材料的表观密度(ρb)、水胶比(mw/mb)等参数确定,并可按式(9)计算:

mb=(Vp-Va)/[1/ρb+(mw/mb)/ρw]=532kg(9)

11)确定每立方米混凝土中用水的质量mw。应根据每立方米混凝土中胶凝材料的用量mb及水胶比(mw/mb)确定,并可按式(10)计算:

mw=mb×(mw/mb)=170kg(10)

12)每立方米混凝土中水泥的质量mc和外掺料的质量mm。应根据每立方米混凝土中胶凝材料的质量mb和胶凝材料中外掺料的质量分数β确定,可按式(11)~(15)分别计算:

每立方米混凝土中矿物掺合料的质量mm:

mm=mb×β=532×0.26=139kg(11)

每立方米混凝土中粉煤灰的质量mf:

mf=mb×βf=532×0.08=43kg(12)

每立方米混凝土中矿粉的质量mk:

mk=mb×βk=532×0.08=43kg(13)

每立方米混凝土中膨胀剂的质量mp:

mp=mb×βp=532×0.10=53kg(14)

每立方米混凝土中水泥的质量mc:

mc=mb-mm=393kg(15)

13)外加剂mca选用聚羧酸高性能减水剂,掺量通过试验选定为1.6%。外加剂用量可按式(16)计算:

mca=mb×α=532×0.016=8.51kg(16)

式(16)中:mca为每立方米混凝土中外加剂的质量,kg;α为减水剂掺量,%。减水剂含固量为29.84%,所以每立方米混凝土所需减水剂中含水为6kg,最终核减外加用水量为:

170kg-6kg=164kg。

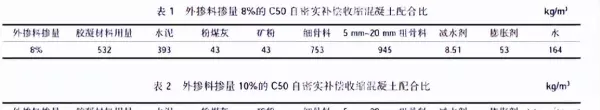

所以,最终计算得到的C50自密实补偿收缩混凝土配合比见表1。

2.3.2按照矿粉及粉煤灰均10%的掺量

计算过程类比2.3.1中的计算,将矿粉及粉煤灰的掺量调整成10%,最终计算得到的C50自密实补偿收缩混凝土配合比见表2。

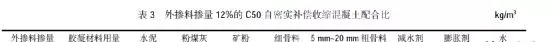

2.3.3按照矿粉12%的掺量

计算过程类比2.3.1中的计算,将矿粉及粉煤灰的掺量调整成12%,最终计算得到的C50自密实补偿收缩混凝土配合比见表3。

3试验结果与讨论

3.1拌和物性能比较

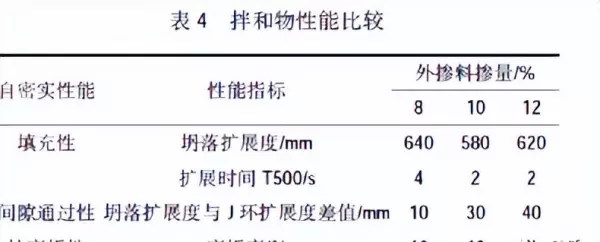

上下弦肋管安装完成后形成一个完全封闭的空间,钢管混凝土的浇筑无法振捣,要保证混凝土的成型,难度较大,对混凝土的性能要求比较高。普通的混凝土拌合物性能指标无法完全体现此自密实混凝土的性能。且拱肋的填充密实度对于整体结构的受力影响也比较大,所以需要混凝土具有补偿收缩功能。根据JGJ/T283-2012《自密实混凝土应用技术规程》、JGJ55-2011《普通混凝土配合比设计规程》、GB/T50080-2016《普通混凝土拌合物性能试验方法标准》等规范,对不同外掺料掺量下计算得出的理论配合比进行试拌,对填充性、间隙通过率、抗离析性等指标进行测试并分析比较,其数据见表4。

依照《自密实混凝土应用技术规程》JGJ/T283-2012中表4.1.2及表4.1.3,根据现场的实际情况,选定拌和物的性能等级为坍落扩展度SF1,扩展时间T500VS1,坍落扩展度与J环扩展度差值PA2,离析率SR2,其具体要求见表5。

通过拌和物性能的测试,外掺料掺量均为8%时,混凝土的坍落扩展度为640mm,为3种掺量中的最大值,满足规范要求的550mm~655mm的规定范围,意味着在此外掺料掺量下混凝土的整体流动性最好。混凝土的扩展时间T500的值在外掺料掺量8%时也达到了3种掺量测试值的最大值,满足逸2%的规范规定范围,表示混凝土的黏度较好。间隙通过率指标坍落扩展度与J环扩展度差值也在外掺料掺量8%时为最小,为10mm,满足规范要求的0≤PA2≤25mm的范围值,表示混凝土抵抗钢筋阻碍的能力较强。同时外掺料掺量为8%时,抗离析性也满足规范要求。

所以通过上述不同外掺料掺量下的拌合物性能的比较,外掺料掺量为8%时,混凝土的拌合物性能指标最优。

3.2强度及耐久性性能比较

对不同外掺料掺量下的计算理论配合比进行试拌,对28d轴心抗压强度、弹性模量、电通量进行测试,其数据见表6。

通过28d强度及耐久性的比较,当外掺料掺量各8%时,28d强度为61.2MPa,达到了设计配制强度的102.2%。外掺料掺量10%时,由于用水量减少,水胶比较小,所以强度有明显增长,28d强度64.1MPa,达到了设计配制强度的107.0%。外掺料掺量12%时,28d强度为59.4MPa,只达到配制强度的99.2%。3种掺量下的耐久性均能满足要求。当外掺料掺量为8%时,胶凝材料用量最低,所以经济效益最好。

综上所述,当外掺料矿粉、粉煤灰掺量为8%时,所计算出的C50自密实补偿收缩混凝土配合比为最优配合比。

4结语

自密实补偿收缩混凝土的配置难度大,原材料的各项技术指标要求较高,施工特殊。所以配合比要根据材料的不同,掺量的变化等对其进行细致的设计,以达到经济、适用的目的。最终按照本文确定的配合比进行施工的跨国道G205特大桥96m系杆拱桥自密实补偿收缩混凝土具有良好的自密实性能和力学性能,核心混凝土与钢管紧密粘结,无脱空现象。为后续自密实补偿收缩混凝土配合比的设计积累了经验。